1. Kunststoff-Verarbeitungsverfahren (Auswahl)

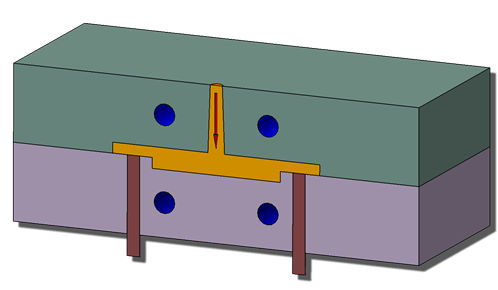

1.1 Spritzgießen von Thermoplasten:

In ein geschlossenes Werkzeug, wird eine geschmolzene thermoplastische

Formmasse durch die Spritzeinheit der Spritzgießmaschine gespritzt.

In der sich anschließenden Kühlzeit, erstarrt das Bauteil und wird danach

ausgeworfen. Das Werkzeug muss temperiert (gekühlt) werden.

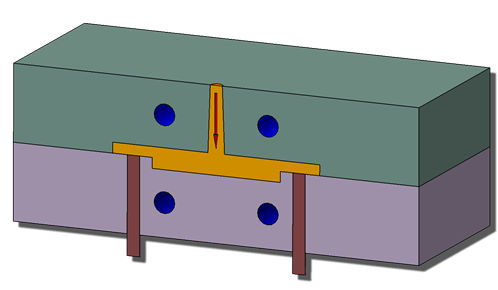

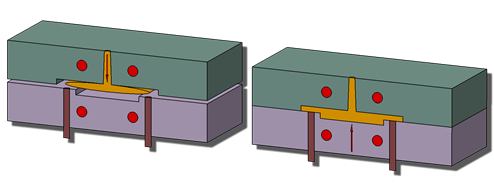

1.2 Spritzprägen von Thermoplasten:

In ein teilweise offenes Werkzeug, wird eine geschmolzene thermoplastische

Formmasse durch die Spritzeinheit der Spritzgießmaschine gespritzt.

Nach erfolgtem Einspritzvorgang werden die noch teilweise offenen Bereiche

geschlossen (geprägt).

Dieses Verfahren findet dort Anwendung, wo sich Bauteilbereiche durch

Engstellen (z.B. Sollbruchstellen) schlecht füllen lassen.

Das Werkzeug muss temperiert (gekühlt) werden.

1.3 Spritzgießen von Duroplasten:

In ein geschlossenes Werkzeug wird eine duroplastische Formmasse,

durch die Spritzeinheit der Spritzgießmaschine gespritzt. Alle Bereiche,

die beim Füllvorgang vor der Werkzeugkontur liegen, müssen gekühlt werden,

damit die duroplastische Formmasse in diesem Bereich noch nicht vernetzt.

In der sich anschließenden Heizzeit vernetzt das Bauteil und wird danach

ausgeworfen. Das Werkzeug muss beheizt werden.

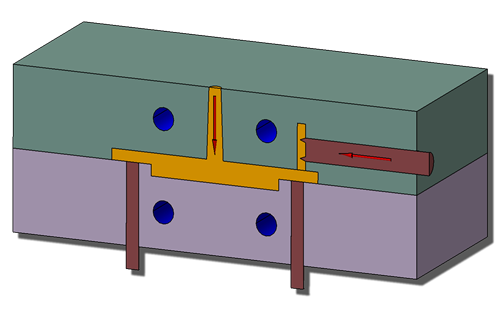

1.4 Spritzprägen von Duroplasten:

In ein teilweises, in der Trennebene offenes Werkzeug, wird eine duroplastische

Formmasse durch die Spritzeinheit der Spritzgießmaschine gespritzt.

Nach erfolgtem Einspritzvorgang wird das Werkzeug komplett geschlossen

(geprägt). In diesem Verfahren überlagern sich das Pressen und Spritzgießen

von duroplastischen Formmassen.

Durch dieses Verfahren werden die Einflüsse der Faserausrichtung beim reinen

Spritzgießen minimiert.

Das Werkzeug muss beheizt werden. Alle Bereiche, die beim Füllvorgang vor der

Werkzeugkontur liegen, müssen gekühlt werden, damit die duroplastische

Formmasse in diesem Bereich noch nicht vernetzt.

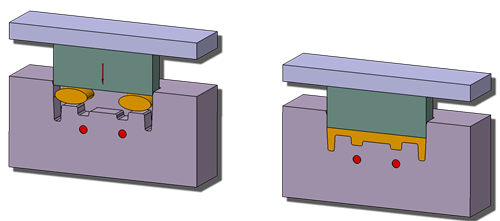

1.5 Pressen von Duroplasten:

Die zu verarbeitende duroplastische Formmasse wird in das offene

Presswerkzeug gelegt. Durch das Schließen des Werkzeuges wird die

Formmasse in alle Bereiche des Werkzeuges gedrückt.

Die Qualität der Formteile ist sehr stark vom Bedienungspersonal abhängig.

Diese wird zum Beispiel durch die Genauigkeit der Formmassendosierung

sowie den Ort der Formmasseeinlage beeinflusst.

Das Werkzeug muss beheizt werden.

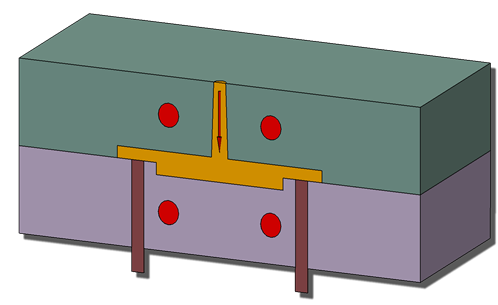

1.6 Spritzpressen von Duroplasten:

Die zu verarbeitende duroplastische Formmasse wird in einen im Werkzeug

befindlichen Zylinder gelegt. Nach dem Schließen des Werkzeuges wird

die Formmasse, durch den im Zylinder befindliche Kolben über Kanäle in

die Werkzeugkontur gedrückt. Das Werkzeug muss beheizt werden.

2. Anschnittarten beim Thermoplast-Spritzgießen (Auswahl)

2.1 Filmanschnitt:

Das Formteil wird über einen schmalen rechteckigen Querschnitt (Film) gefüllt.

Bei optisch anspruchsvollen Formteilen, kann dieser Film über die gesamte

Bauteilbreite geführt werden.

Vorteil:

Das Verarbeitungsmaterial unterliegt einer geringen mechanischen Scherung

beim Durchströmen des Anschnittes.

Nachteil:

Anguss und Formteil müssen nach dem Entformungsprozess mechanisch

getrennt werden.

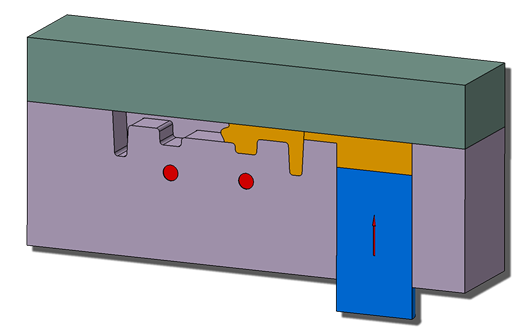

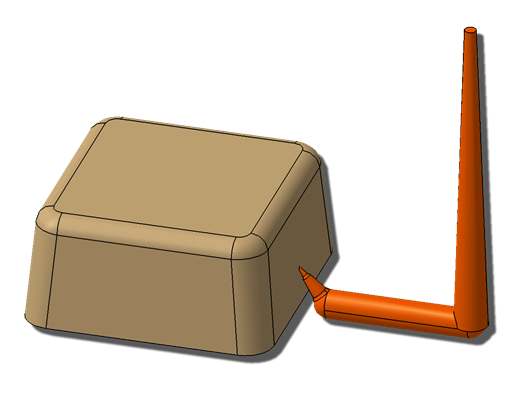

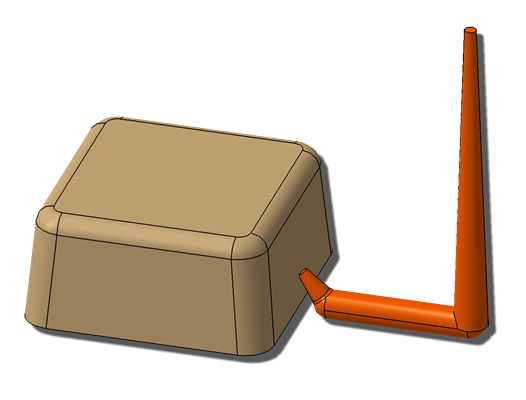

2.2 Tunnelanschnitt mit und ohne Stauboden:

Das Formteil wird über einen konischen und zylindrischen Querschnitt (Tunnel)

gefüllt.

Oben ohne Stauboden, unten mit Stauboden

Vorteil:

Anguss und Formteil werden beim Entformungsprozess automatisch getrennt.

Nachteil:

Das Verarbeitungsmaterial unterliegt einer Scherung beim Durchströmen

des Anschnittes.

Beim Anschnitt ohne Stauboden bildet sich punktförmiger Anschnitt. Bei der

Ausführung mit Stauboden, entsteht am Übergang zwischen Anschnitt und

Formteil ein ellipsenförmiger

Querschnitt. Dieser hat eine größere Fläche, als der punktförmige Anschnitt.

Dadurch erstarrt diese Anschnittform langsamer, so dass die Nachdruckzeit

beim ellipsenförmigen Querschnitt länger wirken kann.

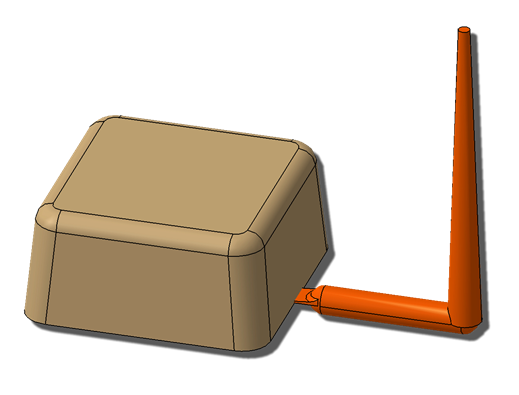

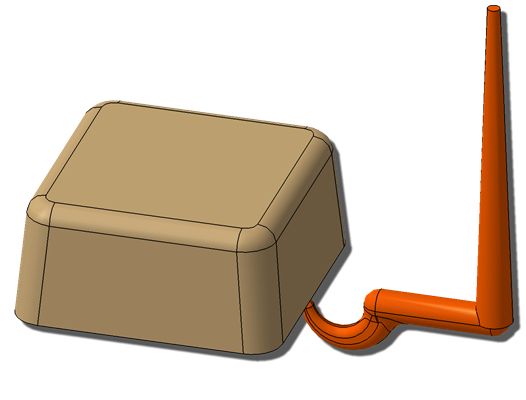

2.3 „Bananenanschnitt“:

Das Formteil wird über einen gebogenen Anguss/ Anschnitt gefüllt.

Es besteht dadurch die Möglichkeit, den Anspritzpunkt an einer Stelle

zu platzieren, die bei Sichtteilen nicht ins Auge fällt.

Diese Anschnittart kann jedoch nur bei gut verformbaren Kunststoffarten

angewendet werden. Für diese Anwendung gibt es mittlerweile

eine Vielzahl von Normteilen auf dem Markt.

Vorteil:

Anguss und Formteil werden beim Entformungsprozess automatisch getrennt,

der Anschnitt kann bei Sichtteilen an unkritische Bereiche gelegt werden.

Nachteil:

Können keine Normteile für diese Angussvariante verwendet werden, ist für

diese Lösung ein geteilter Formeinsatz notwendig. Für ein sicheres Auswerfen

ist eine aufwendigere Werkzeugabstimmung notwendig.